(444 produk tersedia)

Sebagai bahan pengemasan dan insulasi yang umum dikenal dari busa polistiren yang diperluas (EPS), mesin-mesin ini menghasilkan butiran busa yang pada akhirnya akan berubah menjadi produk-produk tersebut. Mereka dikenal sebagai **mesin styrofoam untuk butiran EPS**.

Karena proses produksinya memerlukan pengaturan suhu dan tekanan, jenis mesin styrofoam yang umum adalah sebagai berikut:

Pre-Expander:

Langkah pertama dalam memproduksi butiran busa EPS adalah dengan menggunakan pre-expander atau pre-foamer. Mesin ini memperluas sel tertutup dari butiran polistiren dengan meniupkan uap ke dalam butiran. Uap memanaskan butiran, menyebabkannya mengembang dan membentuk bahan ringan yang disebut busa polistiren yang diperluas (EPF) atau butiran busa.

Batch Expander:

Mesin ini memperluas butiran EPS menjadi volume yang lebih besar dan lebih konsisten. Batch pre-expander menyimpan dan memanaskan butiran dengan menambahkan uap. Kemudian melepaskan butiran yang diperluas ke dalam cetakan atau area pemotongan. Batch pre-expander lebih baik untuk menghasilkan busa dalam jumlah besar daripada yang kontinu.

Silo Penyimpanan:

Setelah butiran diperluas sebelumnya, mereka perlu disimpan di suatu tempat sebelum diproses lebih lanjut. Silo penyimpanan melakukan hal itu dengan menyediakan tempat untuk menyimpan butiran yang diperluas sampai siap untuk dicetak atau dibentuk menjadi produk akhir.

Cetakan:

Cetakan membentuk butiran busa menjadi barang-barang tertentu dengan menambahkan panas dan tekanan. Panas berasal dari uap yang memanaskan cetakan dari dalam ke luar. Hal ini tidak hanya memperluas busa lebih banyak lagi tetapi juga membuatnya mengisi setiap sudut cetakan sepenuhnya. Setelah pencetakan selesai, mereka mendingin dan mengeras menjadi produk yang kokoh dan ringan.

Mesin Pengirisan dan Pemotongan:

Setelah busa yang dicetak telah mendingin dan mengeras, itu perlu dipotong atau dipangkas menjadi bentuk dan ukuran akhirnya. Mesin pengirisan dan pemotongan melakukan hal ini dengan menggunakan kawat, bilah, atau router untuk memotong lembaran atau blok busa secara presisi. Mesin jenis ini memungkinkan untuk menghasilkan potongan busa yang seragam dan memenuhi persyaratan tertentu.

Sistem Pengemasan dan Pengemasan:

Pada akhirnya, sebagai langkah terakhir produksi, sistem ini akan bertanggung jawab untuk memilah, mengemas, dan menyegel barang-barang busa yang telah selesai. Mereka akan memastikan bahwa produk EPS dikemas dengan benar dan siap untuk pengiriman atau pengiriman ke pelanggan.

Penemuan mesin EPS telah memungkinkan untuk menciptakan pengemasan dan produk Styrofoam secara berkelanjutan. Styrofoam memiliki banyak aplikasi, mulai dari membuat bahan pengemasan yang terjangkau, ringan, dan insulasi hingga menghasilkan barang-barang dekoratif dan kayu sintetis. Produksi barang-barang ini tidak lagi bergantung pada impor Styrofoam yang sudah jadi. Mesin styrofoam menghasilkan busa sel tertutup yang membantu menjaga makanan tetap segar dan mencegah pembusukan selama transportasi. Lebih tahan lama daripada pendingin tradisional, wadah busa EPS adalah pilihan yang hemat biaya untuk mengawetkan produk dan mengurangi pemborosan makanan.

Kemampuan mesin Styrofoam berarti mereka digunakan di berbagai industri dan area. Berikut adalah beberapa kegunaan umum mesin busa EPS untuk membuat Styrofoam:

Kapasitas Produksi:

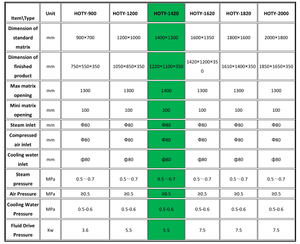

Kapasitas produksi mengacu pada jumlah butiran EPS yang dapat dihasilkan mesin dalam jangka waktu tertentu, biasanya diukur dalam kilogram per jam (kg/h). Saat memilih mesin Styrofoam untuk butiran EPS, penting untuk menilai kapasitas produksi yang dibutuhkan. Pertama, pahami kebutuhan bisnis. Tentukan aplikasi yang dituju dari butiran EPS dan skala produksi yang diperlukan. Pertimbangkan permintaan yang ada dan yang diproyeksikan di masa depan untuk memastikan kapasitas mesin yang dipilih memenuhi kebutuhan bisnis. Selanjutnya, evaluasi spesifikasi mesin. Mesin yang berbeda menawarkan berbagai kapasitas produksi, jadi penting untuk membandingkan spesifikasi mesin styrofoam untuk butiran EPS.

Efisiensi Energi:

Efisiensi energi adalah pertimbangan penting saat memilih mesin Styrofoam untuk butiran EPS, karena berdampak pada biaya operasional dan keberlanjutan lingkungan. Pertama, pertimbangkan konsumsi energi mesin, biasanya diukur dalam kilowatt (kW) atau kilowatt-jam (kWh). Carilah mesin dengan konsumsi energi yang lebih rendah selama pengoperasian. Kedua, evaluasi fitur hemat energi mesin. Banyak mesin Styrofoam modern dilengkapi dengan teknologi dan fungsi hemat energi, seperti penutupan otomatis, mode siaga, dan sistem pemanas dan pendinginan yang efisien.

Operasi Otomatis vs. Manual:

Saat memilih mesin Styrofoam untuk butiran EPS, penting untuk mempertimbangkan operasi otomatis dan manual mesin. Pilihan antara operasi otomatis dan manual akan memengaruhi efisiensi produksi, kemudahan penggunaan, dan persyaratan pengawasan. Pengoperasian manual mesin Styrofoam biasanya membutuhkan pengoperasian fisik langsung dan kontrol manual. Operator perlu menyesuaikan parameter, memberi makan bahan, dan memantau pengoperasian mesin selama proses produksi. Di sisi lain, mesin Styrofoam otomatis dapat secara otomatis mewujudkan pemberian makan bahan, pengaturan parameter, dan kontrol pengoperasian, sehingga menyederhanakan proses produksi dan meningkatkan efisiensi. Operator hanya perlu mengatur parameter dan memulai mesin, dan mesin akan melakukan operasi secara independen.

Ukuran dan Portabilitas:

Saat memilih mesin Styrofoam untuk butiran EPS, ukuran dan portabilitas mesin harus dipertimbangkan. Dimensi mesin akan menentukan apakah mesin tersebut sesuai dengan ruang produksi atau bengkel. Penting untuk mengukur ruang yang tersedia dan memastikan bahwa ada cukup ruang untuk memasang dan mengoperasikan mesin. Selain itu, portabilitas adalah pertimbangan penting bagi bisnis yang perlu sering mengubah lokasi produksi atau menyesuaikan tata letak bengkel. Mesin portabel dilengkapi dengan roda atau rangka penyangga, yang memungkinkan mereka untuk dipindahkan dengan mudah. Fitur ini memungkinkan bisnis untuk merespons dengan cepat terhadap kebutuhan produksi yang berubah dan menyesuaikan dengan lingkungan kerja yang berbeda.

T: Berapa lama waktu yang dibutuhkan untuk mendinginkan busa EPS setelah mengembang?

J: Proses pendinginan butiran EPS memakan waktu sekitar 20 hingga 30 menit setelah mereka dibentuk menjadi bentuk yang diinginkan dan uap telah disuntikkan ke dalam cetakan.

T: Berapa banyak EPS yang dihasilkan mesin busa?

J: Dapat menghasilkan sekitar 4.000- 60.000 kg pelet butiran EPS per jam tergantung pada model dan parameter spesifik mesin.

T: Berapa suhu uap di generator uap?

J: Suhu uap di generator biasanya antara 145 derajat C hingga 160 derajat C. Suhu ini cukup untuk membuat butiran mengembang dan generator diisolasi untuk menjaga suhu dan mencegah kehilangan panas.