All categories

Featured selections

Trade Assurance

Buyer Central

Help Center

Get the app

Become a supplier

(6317 produk tersedia)

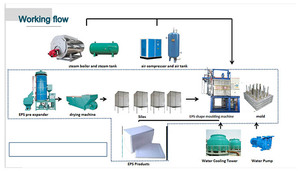

Setiap tahap proses manufaktur membutuhkan **mesin pengembang EPS** khusus, mulai dari pra-penggelembungan granula hingga ekspansi dan stabilisasi akhir produk berbentuk.

Mesin pra-pengembang

Mesin pra-pengembang EPS membantu pengemas makanan dan tekstil menciptakan solusi pengemasan yang hemat biaya. Mesin-mesin ini merebus granula polystyrene, yang mengembang dan membentuk polimer menjadi butiran kecil. Butiran kecil pada akhirnya digunakan untuk mengemas produk. Mereka memberikan perlindungan, bantalan, dan insulasi untuk barang-barang yang dikemas, sehingga membantu berbagai industri mengurangi biaya sambil menjaga keamanan dan integritas produk.

Mesin pra-pengembang intermiten

Pengguna mesin pra-pengembang intermiten membuat produk seperti perangkat apung, barang olahraga, panel insulasi, dan item lainnya yang membutuhkan kepadatan bahan EPS yang lebih rendah. Mesin-mesin ini secara intermiten mengembang granula EPS menjadi butiran, menciptakan produk yang lebih ringan yang sempurna untuk pembuatan item spesifik ini. Desain hemat energi dan model ekonomi dari mesin-mesin ini memastikan bahwa pengguna akan menghemat tagihan energi dan meningkatkan profitabilitas masing-masing.

Mesin pra-pengembang kontinu

Teknologi canggih dalam mesin pra-pengembang kontinu membantu pengguna untuk menciptakan produksi volume tinggi dengan butiran EPS berkualitas konsisten. Butiran ini kemudian digunakan dalam konstruksi untuk papan dan pipa insulasi, dalam pengemasan untuk elektronik dan peralatan kaca yang halus, dan dalam otomotif untuk komponen interior yang ringan. Proses kontinu juga memungkinkan ekspansi granula yang cepat, membuatnya efisien waktu untuk seluruh proses produksi.

Mesin pengembang dan pencetakan blok

Mesin pengembang dan pencetakan blok membentuk produk akhir menggunakan butiran yang mengembang. Mereka memanaskan dan mencetak butiran menjadi blok besar atau bentuk spesifik yang digunakan dalam insulasi, pengemasan, dan alat bantu daya apung, antara lain. Lebih khusus lagi, metode pencetakan blok-ke-blok menggunakan panas dan tekanan untuk menyatukan butiran menjadi blok padat, sedangkan metode butiran-di-cetakan melibatkan penempatan butiran dalam cetakan yang dipanaskan untuk mengembang dan mengisi rongga cetakan.

Mesin pemotong

Mesin pemotong memotong blok EPS yang dicetak besar menjadi lembaran atau papan yang lebih kecil yang digunakan untuk insulasi, pengemasan, dan aplikasi lainnya. Blok-blok ini pertama kali dibuat dengan mesin pengembang dan pencetakan blok. Irisan dapat diproduksi dalam berbagai ketebalan tergantung pada kebutuhan industri.

Mesin vakum

Mesin vakum menahan potongan EPS yang diiris di bawah vakum untuk secara termal membentuk lembaran. Proses ini akan menciptakan lembaran untuk pengemasan blister, pengemasan peralatan, dan pengemasan produk untuk ritel.

Mesin pengemasan

Mesin pengemasan akan menghasilkan wadah dan baki EPS untuk industri jasa makanan dan sektor pertanian. Ini termasuk produk akhir seperti wadah cangkir, clamshells, dan baki surimi.

Mesin untuk pengembang EPS memiliki berbagai aplikasi di berbagai industri. Berikut adalah beberapa di antaranya:

Bahan Kemasan

Pengembang EPS menciptakan pengemasan yang empuk untuk barang yang rapuh atau berbentuk aneh. Perusahaan manufaktur multinasional, pusat distribusi, dan pengecer produk menggunakan pengemasan ini. Wadah EPS yang tertutup mencegah produk pecah atau rusak selama transportasi.

Insulasi Panas

Insulasi adalah aplikasi paling umum dari polystyrene yang diperluas. Ini melibatkan pembuatan bahan EPS, yang kemudian digunakan untuk pengaturan suhu dalam konstruksi. Bahan ini merupakan isolator termal yang efisien untuk bangunan, unit pendingin, penyimpanan dingin, dan perpipaan. Ini membantu menjaga suhu yang diinginkan dalam sistem ini.

Otomatisasi Industri

Pengembang mesin pengemas otomatis diterapkan pada lini manufaktur efisiensi tinggi. Mesin seperti itu mengisi polystyrene langsung setelah ekspansi. Mereka menghilangkan kebutuhan untuk stasiun pengemasan terpisah, yang menghemat biaya, ruang, dan waktu. Produk seperti komponen elektronik, komponen otomotif, dan peralatan rumah tangga dilindungi dengan baik dalam proses manufaktur yang cepat.

Pengemasan Langsung

Bisnis e-commerce menggunakan pendekatan paket tunggal. Polystyrene yang diperluas langsung digunakan untuk mengemas produk, yang mengurangi limbah pengemasan dan menyederhanakan proses pengiriman.

Logistik Rantai Dingin

Pengembang EPS dapat membuat wadah terisolasi untuk mengangkut produk yang sensitif terhadap suhu. Beberapa produk yang membutuhkan jenis transportasi ini termasuk farmasi, makanan mudah rusak, dan bahan kimia. Mesin membuat wadah yang mempertahankan suhu yang diperlukan untuk memastikan integritas produk selama transit.

Solusi Pengemasan Terpadu

Beberapa solusi pengemasan menggabungkan polystyrene yang diperluas dengan bahan lain. Misalnya, mengintegrasikan polystyrene dengan plastik yang dibentuk vakum untuk solusi pengemasan pelindung yang disesuaikan. Kombinasi ini meningkatkan kinerja pengemasan dan juga meningkatkan keberlanjutan.

Beberapa faktor harus dipertimbangkan sebelum memilih mesin ekspansi EPS yang dijual. Aplikasi harus menjadi hal pertama dalam daftar. Tentukan bahan apa yang akan dikerjakan mesin dan produk yang akan dihasilkan. Misalnya, jika produk akhir perlu ringan tetapi juga kuat, maka busa harus menjadi bahan yang akan dikerjakan. Kedua kualitas ini akan membutuhkan pemrosesan dan ekspansi, yang hanya dapat dilakukan oleh pengembang EPS.

Kedua, laju produksi perlu dipelajari. Jumlah bahan yang akan diproses per satuan waktu harus sesuai dengan kecepatan mesin. Jika tidak, pelanggan mungkin tidak puas atau memiliki produk yang menumpuk dan membebani sumber daya. Ketiga, kendala ruang juga harus dipertimbangkan. Dimensi dan rencana tata letak fasilitas harus dilihat, agar mesin pas sempurna. Dalam kasus mesin bergerak, berat dan kemampuan bongkar muat harus dilihat.

Keempat, kebutuhan daya harus disesuaikan dengan kapasitas perusahaan utilitas. Tegangan dan jumlah watt yang diperlukan untuk menjalankan mesin tidak boleh membebani bisnis secara finansial. Berbicara tentang biaya, kelima, anggaran adalah sesuatu yang harus diingat bisnis saat membeli peralatan industri untuk memastikan mereka tidak mengeluarkan biaya terlalu banyak. Analisis biaya-manfaat dapat membantu menentukan apakah mesin akan membayar biaya yang dihitung dari waktu ke waktu melalui keuntungan yang dihasilkan.

Terakhir, dukungan pemasok juga sangat penting. Reputasi dan layanan purna jual penyedia harus dilihat untuk memastikan bisnis mendapatkan bantuan yang mereka butuhkan dalam hal servis dan perbaikan mesin.

T1: Berapa lama waktu ekspansi EPS?

J1: Proses ekspansi EPS sebenarnya dapat memakan waktu 10 hingga 40 menit, tergantung pada faktor-faktor seperti model mesin pengembang EPS, pengaturan, dan jumlah material yang sedang diekspansikan.

T2: Apa saja keuntungan EPS?

J2: EPS menawarkan beberapa keuntungan seperti ringan, memiliki sifat insulasi termal yang sangat baik, tahan air, dan memiliki kemampuan menyerap kejut yang baik.

T3: Apa perbedaan antara EPS dan EPP?

J3: Perbedaan utama antara EPS dan EPP adalah EPS adalah busa plastik sel tertutup yang membentuk sel berongga bulat, sedangkan EPP adalah bahan termoplastik yang membentuk sel berbentuk daun. Berikut adalah informasi detail tentang mereka: Bahan: EPS terbuat dari butiran plastik polystyrene, sedangkan EPP terbuat dari butiran busa polypropylene. Struktur: Struktur sel EPS tertutup, sedangkan struktur sel EPP terbuka, yang memberi mereka sifat yang berbeda. Kemampuan Bantalan: EPP memiliki kemampuan penyerapan kejut yang lebih baik daripada EPS karena strukturnya yang berpori memungkinkan untuk terkompresi dan mengembang lebih mudah. Daya Tahan: EPP lebih tahan lama daripada EPS karena strukturnya yang berpori, yang memungkinkannya untuk pulih lebih mudah dari deformasi. Tahan Suhu: EPP dapat menahan suhu yang lebih tinggi daripada EPS, menjadikannya cocok untuk aplikasi yang lebih menuntut. Daur Ulang: EPP lebih ramah lingkungan daripada EPS karena dapat didaur ulang lebih banyak kali daripada EPS.